关于印品呈色效果,油墨性能与印刷工艺都有哪些影响?

在印刷过程中,印品最终呈色效果与众多因素有关。印刷品所使用的纸张本身的性能、油墨的性能以及印刷过程中的一些工艺参数等都会对印品呈色效果产生一定的影响。

印品呈色效果

油墨的影响

油墨作为印刷过程中不可缺少的重要材料之一,其本身的各种性质在很大程度上影响或决定着油墨的最终呈色效果。正确认识油墨的性能,针对性地对油墨的某些性能进行调整和改善,可以达到提高油墨呈色效果的作用。

印刷工艺的影响

印刷工艺中的印刷色序、印刷速度、印刷压力很大程度上影响或决定最终呈色效果。正确认识印刷工艺,针对性地对某些性能进行调整和改善,可以达到提高呈色效果的作用。

01油墨的色相与印品呈色效果

色相是色彩的首要特征,是区别各种不同色彩最准确的标准。事实上任何黑白灰以外的颜色都有色相的属性,而色相也就是由原色、间色和复色来构成的。色彩的明暗变化、环境的不同影响,加之各种因素的作用,形成的色相是相当多的。

在彩色油墨中, 通常用“ 偏什么色”来说明色相的偏向问题,比如对于黄色油墨,要能够鉴别它带红相还是带蓝相(或称为带“ 绿相”);对于红色油墨,要善于鉴别它带黄相还是带蓝相(或称为带“ 紫相”);对于蓝色油墨,要能够识别它带红相还是带绿相(或称为带“ 黄相”)。一般来说,蓝色与黄色混合成为绿色,但如果所用蓝色或黄色带红相,那么混合而成的绿色就要偏暗。

在各种类型的色相对比产生的色相感中,邻近色相对比的色相感,要比同类色相对比明显、丰富、活泼,但不能保持统一、协调、单纯、雅致、柔和、耐看等优点。对比色相对比的色相感, 要比邻近色相对比鲜明、强烈、饱满、丰富,但容易使人兴奋激动,并造成视觉及精神的疲劳。互补色相对比的色相感, 要比对比色相对比更完整、更丰富、更强烈,更富有刺激性。但其缺点是不安定、不协调、过分刺激。要想把互补色相对比组织得倾向鲜明、统一与调和,配色技术的难度比较高。

在印刷过程中,主要是依据打样样张或原稿的要求来选择色墨进行配色, 配色时选对合适的色墨,印刷效果更能表现原稿色彩的一些特性,使之色彩形象更生动、准确,从而获得良好的呈色效果。

02油墨的比重与印品呈色效果

油墨的比重是油墨的颜料、填充料以及连接料几个主要成分的比重的综合表现。一般来说,比重不同的两色墨在配色时,比重大的色墨用量大,比重小的色墨用量较小。此外,比重不同的几种油墨混合调配而成的彩印油墨,很容易因沉积而产生分层现象,造成印刷中色彩变异或呈色不均匀,这是因为比重大的油墨沉积下来,而比重小的油墨又浮在上面的缘故。例如,用比重大的铅铬黄墨与孔雀蓝调配绿墨时,放久了之后,比重小的色墨会上浮,比重大的色墨则下沉,结果出现了“ 浮色”。所以, 调配后的油墨在使用之前,应搅动均匀后再倒入墨斗。

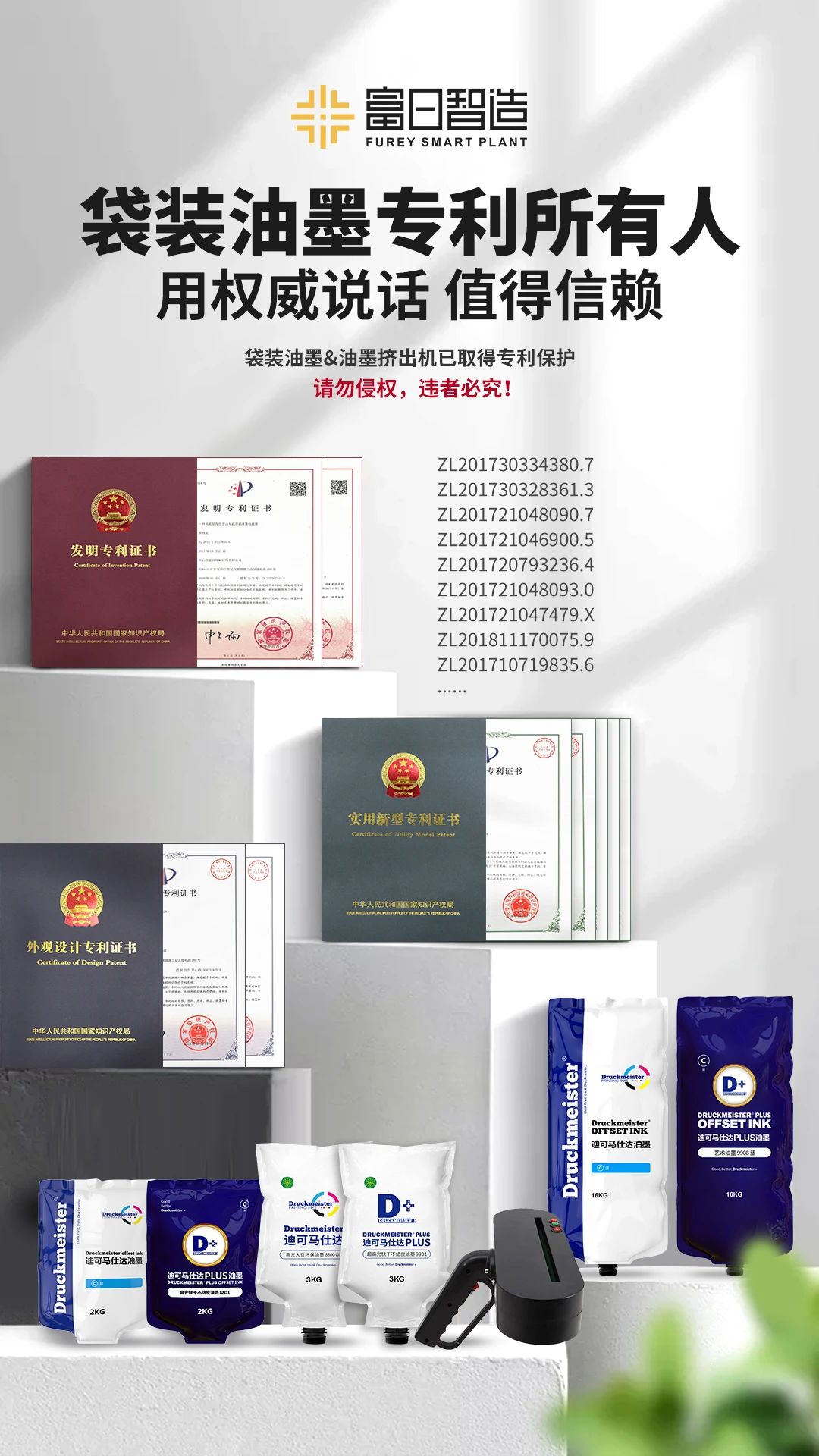

购买使用“袋装油墨&油墨挤出机”

请认准富日智造

■ 高强真空袋装具有阻透、隔氧、遮光、防水、疏水疏油、防附着等性能,避免了油墨的氧化结皮,提高了油墨的存储稳定性,保质三年时间。

■ 冲击强度、抗张强度、机械强度和耐摩擦性能极高,便于长途运输和储存。

■ 防附着层、疏水疏油层可大大减少挤墨后的袋内壁残墨,残留量低至0.3%,干燥固化后可脱落。

无醇印刷认准小黄桶

▲ D+全能型免酒精润版液

该产品结合创新高效生产技术及进口原料研制而成,能有效防止细菌在润湿系统滋生并且不含甲醛和甘醇醚;含酸碱稳定剂,不会产生起泡现象,为您的印品提供更快的油墨干燥速度和更完美的色彩。

应用范围

适用于UV油墨、金银墨和普通油墨印刷,所有类型平张印刷机。

超能打的产品优势

1)导电率低,不伤版,耐印率高:导电率600~800,在不烤版的情况下,耐印率可达到15万印。

2)干燥速度快:pH:5.2-5.8,偏中性的pH值使印品干燥得更快,减少喷粉使用量,也提高了交货速度。

3)出纸率高:润版速度快,校版后出纸3~5张即可开始出成品。

4)停机不脏版:停机后无需使用洁版液擦版。

5)全能型的适用性:适用于各种机型、印品种类。

6)提升印品质量:网点更清晰,色彩逼真,大墨位也能稳定印刷。

7)安全环保:无酒精印刷让车间更安全。

关于我们

富日智造(中山市富日印刷材料有限公司)成立于2002年,是绿色印刷原辅材料全供应链高新技术企业,获评“广东省富日绿色印刷材料与色彩管理工程技术研究中心”,已拥有100多项知识产权与核心技术,形成以博士科研团队为核心,各大高校产学研工作组互相协作的研发体系,创新能力位居行业前列,极具投资价值和发展前景。

富日智造拥有产能巨大的智能制造工厂,已实现自产胶印油墨、凹印油墨、化学品、上光油、印刷耗材、配套设备等,覆盖胶印体系60%的刚需产品,为广大印企提供自主研发生产的创新型绿色原辅材料和配套设备, 实现全品类工厂价直销的一揽子采购、并提供专业的技术支持和贴心的售后服务,帮助全球印企向绿色印刷转型升级,取得更大的经济效益。

在生产和经营中,富日智造始终坚持“绿色环保、质量先行”的理念,建立绿色规范化管理体系,实施严格的产品质量管控。生产经营资质齐全,已取得危化品安全生产许可证、危化品经营许可证、全国排污许可证、ISO 9001质量管理体系认证、ISO 14001环境管理体系认证、OHSAS 18001职业健康安全管理体系认证、中国环境标志产品认证、绿色印刷原辅材料产品认定等。

03油墨的浓度与印品呈色效果

油墨的浓度,即油墨的着色力。它反映的是油墨分散度以及在油墨中颜料含量大小的程度。油墨的浓度受颜料、连结料、填充料和助剂等因素的影响。一般来说,颜料分散程度越高,油墨的浓度也就越高;油墨中的颜料含量越高,油墨的浓度也就越大。

随着油墨浓度的上升,油墨的稠度逐渐变大,所以,油墨的浓度大小决定着油墨的色相。油墨浓度大,印刷色相就偏深,印刷中所耗费的油墨量相对较少,墨色质量也较好;油墨浓度小时, 印刷色相就偏浅,印刷时所用的墨量相对较多,墨色也相对较清淡。

印刷油墨具有“ 触变性”, 当印刷环境温度高、机器速度增快时,油墨受热变稀,其浓度就开始下降,在这种情况下, 就要求用浓度稍高的油墨去印刷,可较好地保证产品的墨色质量。反之,则可选用浓度稍低的油墨去印刷。如果将浓度较小的油墨用于印刷底色或叠色图版,就必须通过加大版面布墨量才能获得所要求的印刷色相,但这样容易使产品产生过底弊病。所以,在彩印产品中,

通常把油墨色相适当调深一点,浓度也适当大些,从而获得较好的印刷效果。

04油墨的粘度与印品呈色效果

油墨的粘度与稠度成正比关系, 即油墨稠度越大其粘度越大。油墨的粘度是影响油墨的传递性能、印品墨层牢度、渗透量和光泽度的重要条件,油墨粘度过大或过小都会对印刷的质量产生不良影响。若油墨粘度过大,不但容易导致印迹发淡、油墨乳化、浮脏等问题,还会使橡皮布与印品表面剥离、出现拉丝等不良现象;若油墨粘度过小, 则容易发生滑胶引起的印刷杠痕,同时印迹尺寸扩大,墨层变薄,严重影响光泽度。两种情况都会影响到印品呈色效果。

随着印刷机转动时间的延长或印刷速度的加快,摩擦系数不断增大,油墨温度逐渐升高,从而引起油墨粘度的下降。而油墨粘度的变化对油墨的分裂和转移具有十分重要的影响,必然导致的结果是印刷品颜色的变化。所以,调墨时必须综合考虑这些情况,以确保成批产品获得相对均衡的印刷墨色。但在实际生产过程中,油墨粘度的下降是不可避免的,通常情况是开印初期印品墨色较浓,往后就有所变淡,可通过适当调整传墨铁辊的转动角度来实现增大供墨量,使前后墨色浓淡保持一致。

05墨层厚度与印品呈色效果

众所周知,在彩色印刷中,墨膜厚度与衡量印品的质量的油墨实地密度、网点增大、印刷反差以及叠印率等参数有着密切的关系。当墨膜厚度太小时, 油墨不能完全覆盖承印物的印刷区域, 颜色必然浅淡,影响印品表面光泽度。相反,当墨膜厚度太大时,网点又会增大,层次并级,阶调与色彩等均会发生重大的变化,造成色偏现象。所以控制墨膜厚度是控制色彩还原、提高印品呈色效果的重要手段之一。而墨膜厚度除了受油墨、纸张性质制约外,还受印刷条件、环境因素的影响。

对于同一种油墨,当墨层厚度改变时其颜色属性可能会发生变化,特别是对于同一种间色混合的色料,当其厚度改变时,会出现色相、明度、饱和度均发生变化的现象,也就是间色混合现象。这对印刷色彩的再现,特别是丝网印刷的专色控制,都会有一定程度的影响。墨层厚度的改变对于原色、间色和复色

油墨呈色效果的影响有所不同,两种间色色料混合后往往比较深暗,呈现出具有某种色彩倾向的深色,甚至是黑色。

06印刷色序

印刷品的色彩是由具有不同色相的油墨叠印而成,叠印油墨的次序称为印刷色序。从理论上讲,先印哪个色与后印哪个色似乎能够获得同样的呈色效果,但实际上由于先印墨多是直接与承印材料(如纸张)接触,而后印墨有很大部分是印在墨层上,这样,因承印材料不同导致油墨转移率也不同。而且因为受油墨透明性、粘度大小、纸张吸墨性等影响,各色油墨叠印后表面反射率也不一样,导致印刷品呈现的色彩总是偏重于后色或者偏重于后色的混合色。

所以,采用何种色序是一个比较复杂的工艺问题,必须根据原稿画面的性质、油墨和纸张的特性,以及印刷机的结构特点等加以综合选择。在彩色印刷中,色序的安排应先从油墨的透明度上着手,根据油墨叠印的呈色规律,掌握油墨的黏着性、干燥性、着色力、耐光性等情况,结合印刷纸张性能及印刷条件,合理安排色序,控制色偏差,从而达到改善印刷适性、提高彩色印刷产品质量的目的,获得正确、柔和、层次丰富以及色调正确的优质印刷品,满足客户的需求。

07印刷压力

印刷压力是实现印迹良好转移的重要条件之一,其作用是消除各个接触面的间隙,以便完成油墨的顺利转移。印刷过程中,油墨从压印滚筒向纸张表面转移就是通过印刷压力来实现的。由于印版表面不是绝对平整的,纸张表面也不可避免存有细微的凹凸状及厚薄不均情况,若印刷压力不足或不均匀时,版面上印刷墨色必然会出现浓淡不均。

适宜的印刷压力是获得良好印品质量的重要因素。印刷压力过大,会出现网点严重扩大现象,导致印迹扩大,密度反而降低,印品光泽度也会下降。压力过高,还会发生滑移、摩擦等一系列问题,造成套印不准,严重影响色彩的再现性。印刷压力过小,油墨与纸面不能充分接触,致使印迹空虚不完整,从而导致印迹不够清晰,造成印品表面无光泽,影响印品呈色效果。如果印刷压力不足或不均匀时,包衬体与印版面存有接触不良情况,虽然可以通过加大输墨量来满足版面墨色的视觉效果,但这样不仅要增大油墨的耗用量,又容易发生印品粘脏,得不偿失。

08印刷速度

印刷速度决定了油墨与纸张接触时间的长短, 对上墨效果起着重要的作用。印刷速度与印刷压力是两个相互影响的因素。在压力一定的前提下,速度越快,接触时间越少, 因此密度越浅。对于以渗透干燥方式为主的新闻纸印刷来说,印刷速度越快,油墨在纸上的渗透量越少,随着印刷速度的增加,油墨在纸张上的密度呈下降的趋势。为了适应高速印刷的要求,要选用粘度小、拉丝性小、流动性强的高速印刷油墨。这一措施虽然提高了着墨渗透性,但同时又会降低油墨的密度与呈色效果。通常情况下,印刷速度越高,则相应的印刷压力应该越大,这样才能有好的油墨转移质量。同时,为保证印品颜色的一致性,印刷速度必须保持一致。

总之, 印刷过程中, 油墨的性能、印刷工序中的各个因素,几乎都可以对印品最终呈色性能造成一定程度的影响,其互相之间的作用关系是十分复杂的。在生产实际中,要准确控制和复制色彩,不仅分色、上网和印刷工艺过程要互相配合,而且还要综合考虑油墨、承印物等各个因素的影响及其相互关系,以获得最好的呈色效果。

整理来源:网络