印刷小窍门 | 提升印刷机50%的印刷效率,只需这两步!

一台胶印机价值高达几百万之巨,对于一些中小印刷厂来说,这可能占据了公司固定资产的一大部分。在印刷包装行业的微利时代,印刷厂惟有通过提高印刷机的开机率才能尽快收回成本。

减少印刷机调机时间是我们提升印刷机效率的最有效手段之一。假如我们每天每台印刷机做20个订单,每次换单时间在20分钟,那么每台印刷机一天就要换单停机高达400分钟。若能做到换单只需10分钟,就直接节省了200分钟时间,效率直接提升50%。

要想做到这一点,就需要我们合理地安排从印刷前准备到现场调试、人员分工等一系列工作。只有让设备提高开机率,才能达到效率提升50%的目标。

第一步

做好印前准备工作,事半功倍

印前准备我们需要准备些什么?如何保障准备到位呢?

1、准备印刷机所需要油墨

领取油墨,检查油墨的ph值、粘度、色相是否符合标准。因ph值控制印刷对纸张的吸附力,尤其是做网点叠印最为突出。

假如你ph值调整是前一个红色ph值设为9,而后面叠印色蓝色ph值设定为8,这样叠印出来的效果就是蓝色盖不住红色,叠印效果就会差。

同样粘度是控制印刷品质最关键因素之一,粘度过高会出现印刷不清晰,脱墨等现象,所以一定要检测。不检查色相,上墨发现不对后再清洗油墨,就会损失2公斤的油墨及花费最少15分钟左右停机换墨。查看印刷生产排程后,安排人员去领当天需要使用的油墨并放置到现场车间。上机前先搅拌油墨,然后上墨循环生产。

2、准备印刷机所需要的印刷版

在印刷过程中常常出现,印刷版上机后发现印刷版不对,或发现印刷版磨损导致不能印刷情况,从而造成换单停机。每次会导致30分钟的停机浪费,且每次清洗油墨的浪费最少也是2-4公斤墨量。

那如何克服此类状况发生呢?

(1) 版房人员按照生产排程单拿印刷版,送至印刷机。

(2) 拿版人员先对印刷版进行基础检测,如文字是否正确。

(3) 检查版面是否有污迹或磨损等,再送到机台并核对印刷版号是否正确。

3、纸板准备

在印刷过程中,印刷版、油墨都上机了,发现纸板没有出来,而导致机器换单洗墨,这类事情时而发生。

以下建议可用来防止类似问题的发生:

(1) 首先,查看纸板是否已经生产出来,避免印版等挂好却没纸板印刷现象。

(2) 按生产排程,梳理所需要生产纸板的排序。

总结:以上三方面如能做到,现场停机时间将会减少20%。只有在细节上控制好,才能逐步提升印刷机效率。

广而告之 今日飓荐

· 无醇印刷认准小黄桶

▲ D+全能型免酒精润版液

该产品结合创新高效生产技术及进口原料研制而成,能有效防止细菌在润湿系统滋生并且不含甲醛和甘醇醚;含酸碱稳定剂,不会产生起泡现象,为您的印品提供更快的油墨干燥速度和更完美的色彩。

应用范围

适用于UV油墨、金银墨和普通油墨印刷,所有类型平张印刷机及传统和混合润版系统。

超能打的产品优势

1)导电率低,不伤版,耐印率高:导电率600~800,在不烤版的情况下,耐印率可达到15万印。

2)干燥速度快:pH:5.2-5.8,偏中性的pH值使印品干燥得更快,减少喷粉使用量,也提高了交货速度。

3)出纸率高:润版速度快,校版后出纸3~5张即可开始出成品。

4)停机不脏版:停机后无需使用洁版液擦版。

5)全能型的适用性:适用于各种机型、印品种类。

6)提升印品质量:网点更清晰,色彩逼真,大墨位也能稳定印刷。

7)安全环保:无酒精印刷让车间更安全。

· 迪可马仕达免酒精润版液自动配比泵

工作原理

迪可马仕达免酒精润版液自动配比泵,不需要其他任何动力设施,用泵内的水动力为引擎,将小黄桶中的免酒精润版液按照预设的比例,均匀地、连续不断地直接吸入并且溶于水流之中,从而达到精准控制润版液用量,配比成最符合印刷要求的润版工作液。

根据当地水质情况,建议免酒精润版液添加量为4%以上,可根据印品和设备情况自行调整比例。

可调节比例范围:1%-10%

调节使用比例

包装清单

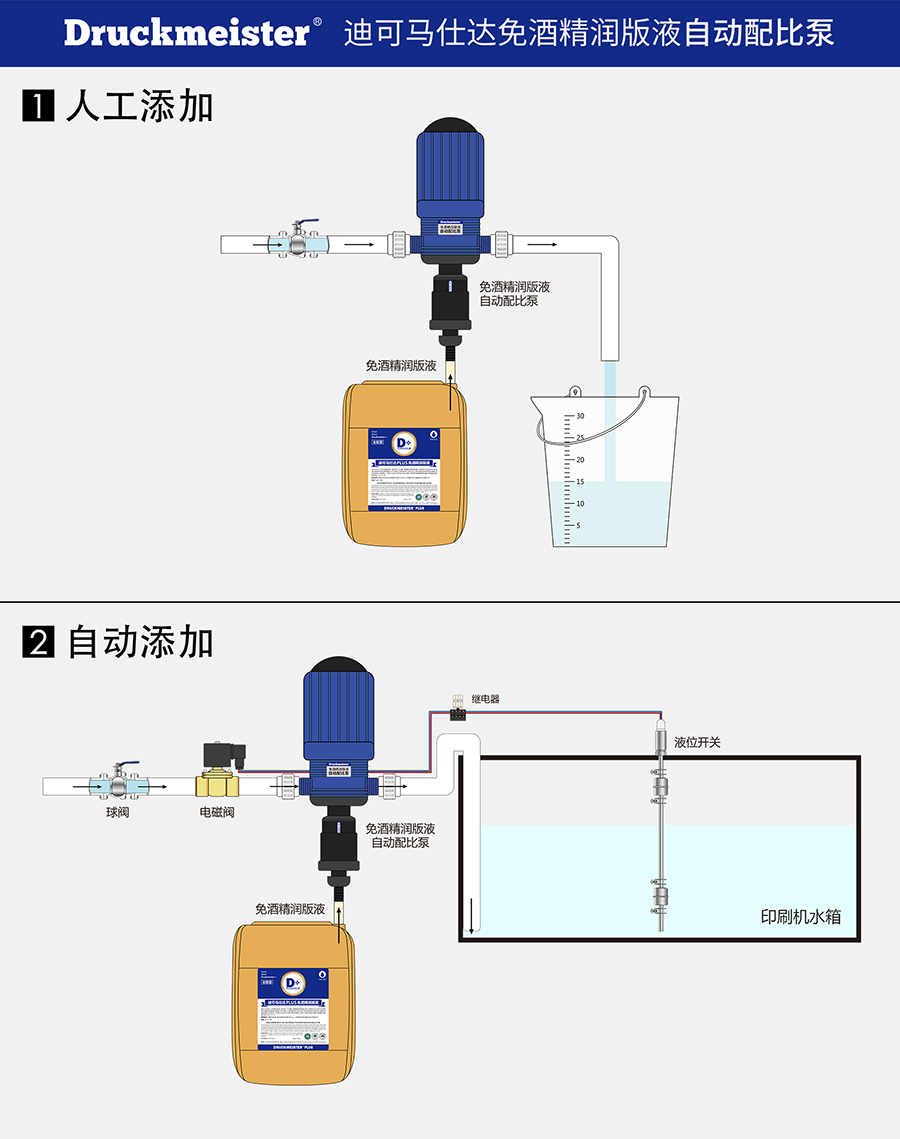

安装及应用方式

1 人工添加:按所需比例调好自动配比泵,泵的进水口、出水口要与自来水或其他主管道的进出水方向保持一致,接好导管,将导管放入润版液桶内,建议用有刻度的容器在出口处接取配比好的工作液。

2 自动添加:可参照上图,增加电磁阀、液位开关等配件,组装成自动添加装置,直接导入水箱内。

第二步

同步管理内外任务

企业想提高印刷效率,可以通过记录目前工作情况的方法:记录所有调机动作,并将其划分为内部和外部任务,尽可能的将内部任务转化为外部任务,并减少外部任务所需要的时间。

1、内部任务

内部任务是必须在设备锁定状态下执行的活动:如换印刷版、调整压线轮位置等机器必须停下来的动作。

那如何提前完成内部任务呢?

通常四个人一台设备,1号为机长,2、3、4号为副手。

(1) 往往会发现,上一个单子结束后,员工都不知道要做些什么,就是在那儿等待或等机长指令。所以,减少上单停机后打开机器前的衔接时间,就能达到缩短准备时间效果。

(2) 上单结束后,设备停下来员工常常反复找工具、拿工具,做重复的动作。因此,必须要减少机器打开后,1、2、3号员工反复进出机器拿工具的时间,动作减少重复则时间就减少了。

(3) 常规操作中,一般是把上一单印刷完毕后,把前一个单子版墨清洗了再去找印刷版,这个环节会浪费1-2分钟。正确的做法应该是提前准备好要更换的印版、衬垫及油墨,放置到所需要更换的印刷单元,这样就可以节省2分钟的时间。

(4) 调整下个工单的工艺参数非常重要,要按工艺卡片上的数据记录进行调整,杜绝上机后再进行调整。

(5) 印刷机是个团队合作的小组,当某个岗位没有把内部事项做完的时候,其他人员应集中人力把内部事件先完成。

总结:按上述操作大致可以节省4-5分钟,一天20个单子也就节省了100分钟时间,提升了20%的效率。

2、外部任务

外部任务是在设备生产过程中可以执行的活动:准备印刷版,油墨或上墨等工作事项。

那如何来缩短外部时间呢?

(1) 上单结束后,应该迅速清理进纸部并开始进行调整,拉走上单印刷品,调整堆码机准备托盘。

(2) 需要尽量利用4号员工完成外部事件,只有合理安排员工的工作流程,才能减少等待时间。

总结:想提升50%印刷效率,需要通过现场操作和验证来达到实际需求。可以借鉴的一个方法,就是用摄像机现场实际拍摄,然后进行讨论及改进。经过2-3次讨论改进,一定能节省大量时间。

整理来源:网络