从印品质量问题出发,寻找水墨平衡的“真凶”

一民营胶印企业,采用海德堡四色印刷机印刷单张纸的不干胶标签。该印刷企业长期印刷统一版式的印刷品,使用同一品牌的承印材料,一直很正常。但是近来,在印刷一批同样型号的承印材料时出现墨色不匀、局部发花的现象,认为是承印材料有质量问题,导致印刷后图文出现问题,下面一起来看看到底是哪里出现的问题?

(一)现场调查和样品分析

首先到生产现场仔细分析了样品,发现几个问题:

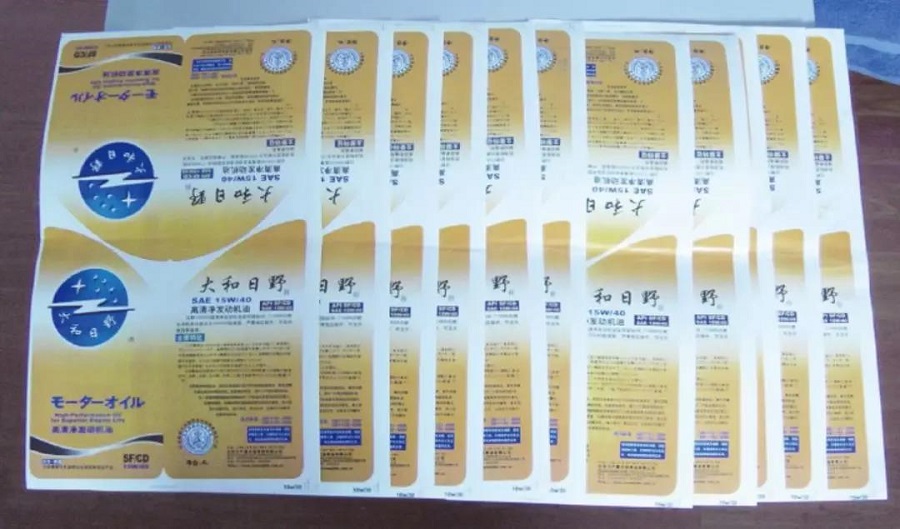

(1) 出现质量问题的印刷品中,有印刷故障的印刷图文都在印刷品的相同部位,而且印刷品上发花的图文外形完全一致(见图1和图2)。

图1 墨色不匀现象在相同位置

图2 发花图文位置、形状一致

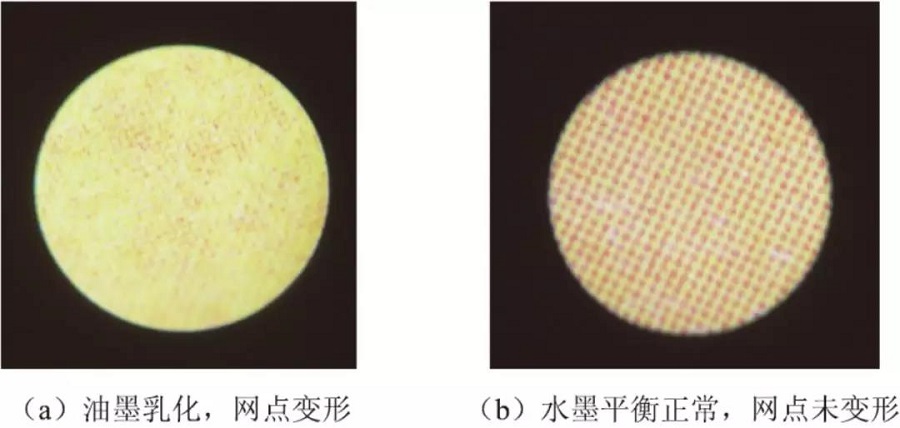

(2) 放大镜下观察发现:故障部位的品红色印版出了问题,而品红色印版上的其他部位均正常。仔细观察发现:红色印版故障部位的网点完全变形,油墨发生了乳化现象,形成了“水包油”的状态,使得印品表面墨色不匀,出现发花现象,而正常部位的网点水墨平衡基本正常(见图3)。

图3

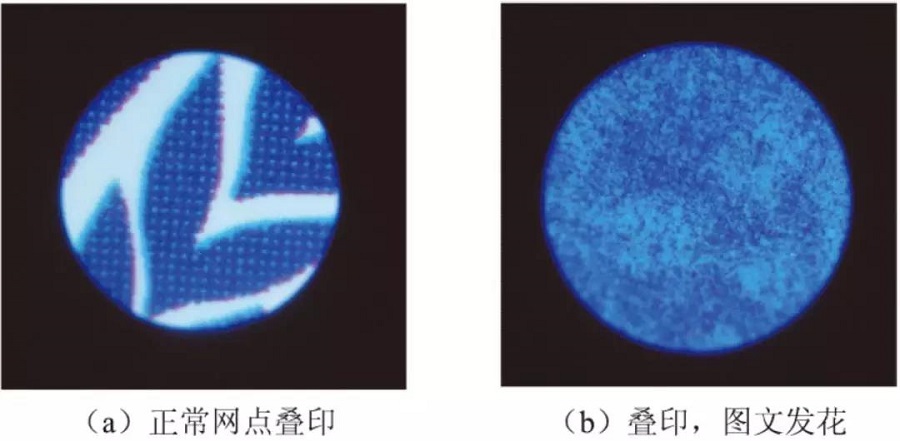

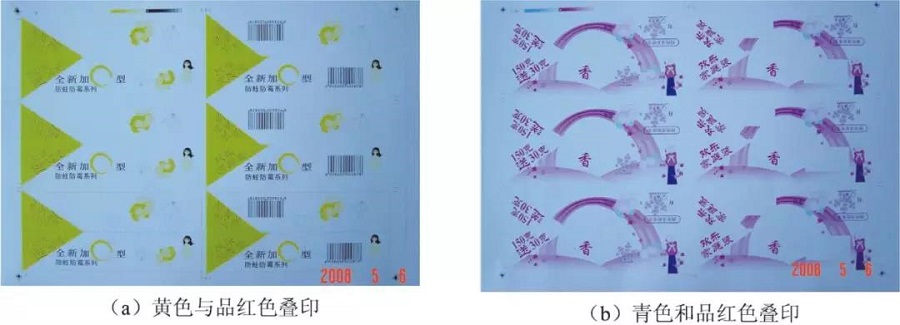

(3) 正常的品红色网点同青色网点叠印后,图文清晰(见图4a);而油墨乳化后印得的品红色网点同青色网点叠印后,图文出现明显发花现象(见图4b)。

图4

通过上述问题的分析,可以看出不是承印材料的质量问题,而是印刷企业在印刷生产中的设备调整出了问题。如果是承印材料的问题,不可能在每张材料的相同部位都有缺陷。出现这一问题是印刷企业在生产印刷品时品红色的印版工位的水墨平衡没有处理好、油墨局部乳化,导致网点变形,最终造成印刷品局部发花、发白。建议清洗印版,重新调整水墨平衡关系,通过适当的调整完全可以解决印刷故障。

· 无醇印刷认准小黄桶

▲ D+全能型免酒精润版液

该产品结合创新高效生产技术及进口原料研制而成,能有效防止细菌在润湿系统滋生并且不含甲醛和甘醇醚;含酸碱稳定剂,不会产生起泡现象,为您的印品提供更快的油墨干燥速度和更完美的色彩。

应用范围

适用于UV油墨、金银墨和普通油墨印刷,所有类型平张印刷机及传统和混合润版系统。

超能打的产品优势

1)导电率低,不伤版,耐印率高:导电率600~800,在不烤版的情况下,耐印率可达到15万印。

2)干燥速度快:pH:5.2-5.8,偏中性的pH值使印品干燥得更快,减少喷粉使用量,也提高了交货速度。

3)出纸率高:润版速度快,校版后出纸3~5张即可开始出成品。

4)停机不脏版:停机后无需使用洁版液擦版。

5)全能型的适用性:适用于各种机型、印品种类。

6)提升印品质量:网点更清晰,色彩逼真,大墨位也能稳定印刷。

7)安全环保:无酒精印刷让车间更安全。

性能 用墨量少,浓度高,干燥性能特别好,耐摩擦性优良,附着性好,着色力强,墨膜强度高,有广泛的适用性,有效防止印品反粘。

型号 POP 黄、POP 红、POP 蓝、POP 黑、POP 白

适用基材 适用于合成纸、金银卡纸、铝卡纸、铝箔纸等非吸收性材料。

(二)现场试验帮助客户解决问题

胶印中水墨平衡关系很重要,也是考验操作者水平的关键因素。为了证实这个观点,我们使用剩余的同批次材料,在该印刷企业的胶印打样机上使用另外一套印版再次印刷。

首先,进行单色打样。单色印刷最能看出材料的缺陷,若单色印刷出了问题,叠印后问题更加明显。然后,在印好的单色样张上叠印另一色。从图5中可以看出,在品红色单色样张上,我们又分别叠印了黄色和青色。最后,完成四色叠印,样张如图6所示。

图5 双色叠印样张

图6 四色叠印样张

在放大镜下观察这些样张可以看出,无论是网点,还是色块,都没有发现印刷图文发花、发白现象,这就可以说明印刷设备调整得很好,水墨平衡正常,承印材料没有任何缺陷问题。

(三)水墨平衡的控制方法

1、正确调配润版液配比

目前,润版液的调配常用定量配比法,即容器大小固定、水量固定、润版液添加剂用量固定、异丙醇用量固定。

初次使用此方法时需对水、润版液添加剂、异丙醇的用量进行准确测量;调配时必须搅拌均匀,使其充分混合,静置20分钟左右后,利用停机时间将其添加到润版箱中。合适的润版液pH值应控制在4.8~5.5之间,温度应维持在8~15℃之间,电导率应控制在800~1500μS/cm。

2、保证印版质量

严把印版质量关,选择砂目细密、均匀,且具有一定机械强度的感光树脂版。

感光树脂板曝光显影后,操作人员要对印版表面的网点还原率、实地密度进行测量,使印版具备牢固的图文基础和空白基础。

3、正确调节水墨辊压力

在冷机条件下进行,需适当加大辊与辊之间的压力。水墨辊压力的调整原则为:从里至外,先调水墨辊与串墨(水)辊之间的压力,再调节水墨辊与印版滚筒之间的压力,且水墨辊与串墨(水)辊之间的压力略大于与印版滚筒之间的压力。

调节水墨辊靠版压力时,比较精确的测量方法是,让水墨辊靠版后停机10s,再将水墨辊移开,即可观察测量印版滚筒上墨痕的长度。测量结果要求两边墨痕的长度尽量一致,误差小于±0.5mm。

4、控制良好的车间温湿度

印刷机及材料对温湿度的变化非常敏感,温度降低,油墨变稠,黏性增大,干燥速度会减慢,易导致纸张拉毛,甚至撕裂;湿度降低,纸张会出现紧边现象,从而导致不平整及静电现象,影响输纸。温度升高,油墨变稀,黏性降低,干燥速度会加快,图文再现性变差;湿度升高,油墨干燥速度减慢,纸张易出现荷叶边、卷曲等现象,导致无法输纸。

应在胶印车间安装加湿器、空调等温湿度控制系统。车间适宜的温湿度为:温度(23±5)℃、相对湿度(65±15)%(一般不低于35%)。

5、预设水量和墨量

在调节印版墨量时,应根据不同纸张的印刷适性,通过目测印版的网点大小及图像面积,预设整体或局部的水量和墨量,从而避免出现水墨失衡的四种状态(水小墨少、水小墨多、水大墨少、水大墨多)。

6、鉴别与控制版面水量

水量较大时,版面反射光强,侧视较亮;反之,版面反射光弱,侧视较暗。停机检查橡皮布时,如果后端出现水滴,则表明版面水量过大,应及时调节。

7、减少停机次数

印刷生产中的频繁停机大多由输纸不良引起,当印刷纸张的厚度发生变化时,应及时更换分纸吸嘴的橡皮垫,同时根据纸张厚度减少或加大吹风量,确保输纸顺利。

8、使用仪器进行检测

润版液的检测仪器包括pH值测量笔、电导率测量笔,

印刷网点还原率与实地密度的检测仪器为40倍显微放大镜、分光密度计,

滚筒包衬的检测仪器有千分尺、筒经仪等。

因此,可通过仪器检测印刷过程中的水墨平衡情况。

9、“三勤”“三平”“三小”

三勤:勤取样、勤看墨、勤看水。

勤取样(每100张至少取样3次,每次3~5张),确保连续印刷过程中印刷墨色及规矩的稳定。

勤看墨,确保墨斗墨量足够,不会因缺墨而出现印刷墨色变化,还要及时搅拌墨斗中的油墨,避免结膜。

勤看水,保证润版液的容量充足。

三平:滚筒(印版滚筒、橡皮滚筒、压印滚筒)平、墨辊平、水辊平。

严格按照要求保证正确的滚筒包衬值,确保水墨辊表面压力接触面宽度达标、相互平行均匀且保持相对恒定的压力。

三小:最小的压力、最小的水量、最小的墨量。

最小的压力可保证水墨的正常传递,降低机械磨损。

最小的水量可在印版不粘脏的前提下,减小油墨乳化程度。

最小的墨量可保证油墨黏度,增强油墨的抗水性,保证印迹符合质量要求。

整理来源:标签技术等