资深机长经历的一次印刷蹭伤排查过程...

本文与大家探讨的印刷蹭伤问题,具有一定的隐蔽性,找到原因也颇废周折。一般需要较为专业的人员具备过硬的专业技术才能将问题排查出来,通常,机长都是从一线的生产岗位成长起来的,在积累了一定的生产经验和提高了个人素质后,一步步晋升而来。具备过硬的专业技术具体包括以下几点:

1、掌握水墨平衡技巧并应用到实际印刷工作中

对胶印来说,水墨平衡至关重要。印刷机长必须掌握水墨平衡的技巧:

在印每一活件预调墨时,应先将水量减少。这是因为如果前一个活件的墨量较大,那么其水量也会相应较大,如果下一个活件在预调墨时不减少水量,会造成水大冲墨的现象。

印过版纸,观察叼口处是否有浮脏,如果没有,那么继续减少水量,如果有浮脏,则逐渐加大水量至叼口处的浮脏刚好消失为止。

正式开机印刷后,信号条上实地密度值在标准范围之内,且叼口处的浮脏刚好消失时,水墨平衡处于最佳状态;在印刷速度逐渐提高时,由于润版液中的酒精挥发较快,叼口处极易产生浮脏,印刷机长应该勤抽查印品,观察叼口处纸张的中间位置和两侧,如果出现浮脏,那么加大水量,直至浮脏消失。

需要注意的是,在加大水量的同时,也要加大墨量,直至水墨平衡。这是因为如果只加大水量,不加墨量,墨色会被冲淡,导致印品颜色减淡,前后墨色不能保持一致。

2、掌握保持印品墨色一致的技巧

遇到印品墨色不一致时,印刷机长应该及时调节水斗辊压力、靠版水辊与印版的压力、靠版墨辊与印版的压力以及串墨辊两端的压力。

印刷过程中,印刷机长应注意“三平”,即墨辊平、水辊平、滚筒平,只有在水、墨辊的压力都在正常范围内时,才能保证印品墨色一致。

3、熟悉印前专业知识、吃透印刷材料

印刷机长熟悉印前专业知识,了解灰平衡、色彩管理等技术,更有利于印刷操作;通晓纸张、油墨、润版液、印版、橡皮布等原辅材料的基本构成、性能以及在印刷过程中的变化规律,可在印刷前就采取措施避免相关故障发生。

4、学会观察信号条

印刷时,在没有样张和客户跟样的情况下,许多印刷机长往往会根据自己的喜好和经验来调节墨量大小,这样往往不能很好地控制印品质量。

因此,印刷机长应该学会观察信号条。

印刷机长只有掌握了以上几点,干起活来才能得心应手。在此将某资深机长排查印刷蹭伤故障过程分享给业内同行,希望大家在遇到类似问题的时候能够有所借鉴,少走弯路,快速排除故障。

广而告之 今日飓荐

迪可马仕达免酒精润版液自动配比泵

工作原理

迪可马仕达免酒精润版液自动配比泵,不需要其他任何动力设施,用泵内的水动力为引擎,将小黄桶中的免酒精润版液按照预设的比例,均匀地、连续不断地直接吸入并且溶于水流之中,从而达到精准控制润版液用量,配比成最符合印刷要求的润版工作液。

根据当地水质情况,建议免酒精润版液添加量为4%以上,可根据印品和设备情况自行调整比例。

可调节比例范围:1%-10%

调节使用比例

包装清单

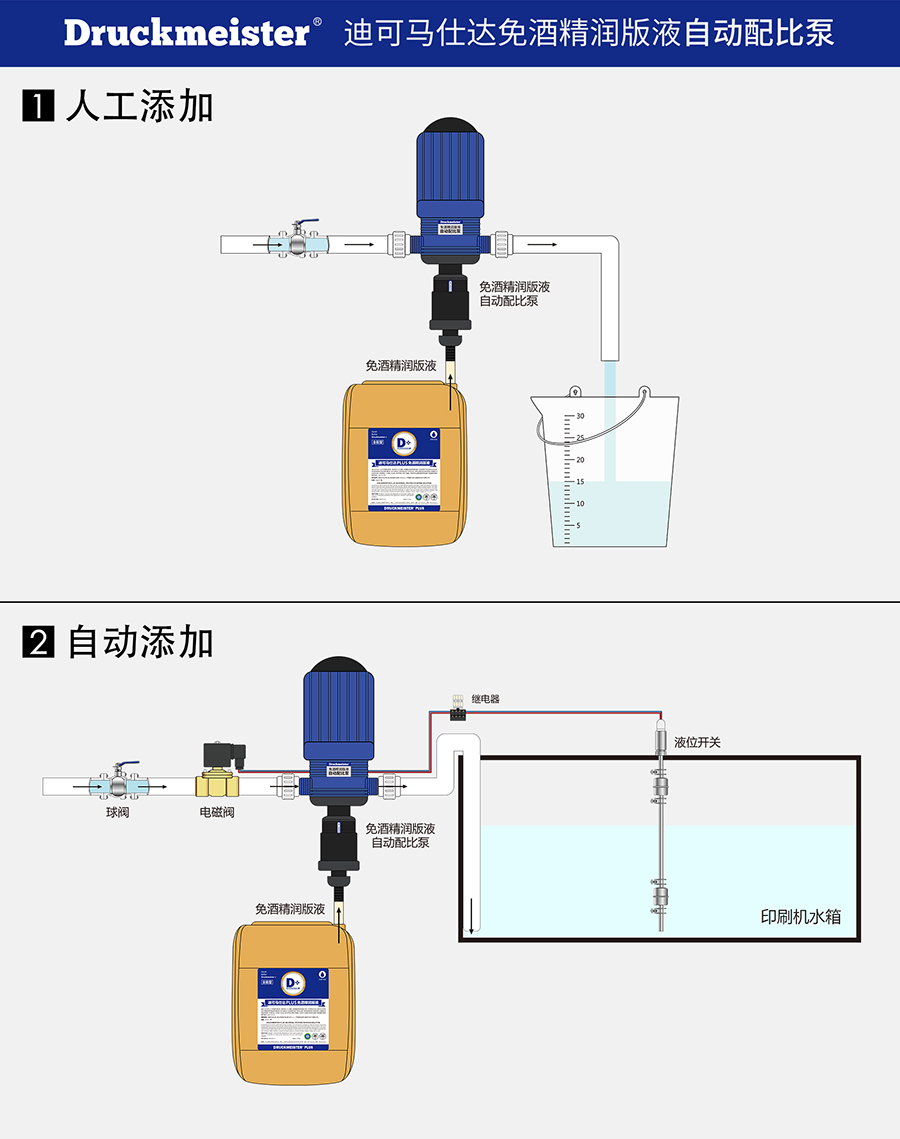

安装及应用方式

1 人工添加:按所需比例调好自动配比泵,泵的进水口、出水口要与自来水或其他主管道的进出水方向保持一致,接好导管,将导管放入润版液桶内,建议用有刻度的容器在出口处接取配比好的工作液。

2 自动添加:可参照上图,增加电磁阀、液位开关等配件,组装成自动添加装置,直接导入水箱内。

无醇印刷认准小黄桶

▲ D+全能型免酒精润版液

该产品结合创新高效生产技术及进口原料研制而成,能有效防止细菌在润湿系统滋生并且不含甲醛和甘醇醚;含酸碱稳定剂,不会产生起泡现象,为您的印品提供更快的油墨干燥速度和更完美的色彩。

应用范围

适用于UV油墨、金银墨和普通油墨印刷,所有类型平张印刷机及传统和混合润版系统。

超能打的产品优势

1)导电率低,不伤版,耐印率高:导电率600~800,在不烤版的情况下,耐印率可达到15万印。

2)干燥速度快:pH:5.2-5.8,偏中性的pH值使印品干燥得更快,减少喷粉使用量,也提高了交货速度。

3)出纸率高:润版速度快,校版后出纸3~5张即可开始出成品。

4)停机不脏版:停机后无需使用洁版液擦版。

5)全能型的适用性:适用于各种机型、印品种类。

6)提升印品质量:网点更清晰,色彩逼真,大墨位也能稳定印刷。

7)安全环保:无酒精印刷让车间更安全。

质量问题描述

本次问题是在海德堡胶印机使用镭射转移纸印刷某一烟包条盒时发生的,印刷工艺为:胶印7色+网印+烫印2道+模切;承印材料为235g/m2光面横光柱镭射转移银卡纸。其胶印工艺在海德堡8+1 UV胶印机上完成,第6、7两个机组均为红色大实地,为了保证两遍红底色墨层的平整度,把空余的第8机组和上油机组装上橡皮布并选择合压方式进行空压。

印刷时发现红色大实地图案表面局部有发花发虚现象,具体表现为:排版方式为四联版,发花发虚部位有2处,分别位于印张前规两个单版的中间部位,且形状不一致、位置不固定。

经初步分析,开始印刷时使用的是库存纸,印刷效果正常,库存纸用完换用新纸后,印品表面发花发虚问题随之出现。

原因分析

针对本次印品表面发花发虚质量问题,对可能造成该问题的原因进行逐一分析测试。具体过程如下。

1、纸张厚度

由于该质量问题是在库存纸用完后换用新纸时发生的,分析新纸可能局部厚度不均匀,导致厚度较薄处印刷不实,呈现发花发虚现象。通过千分尺对两种纸张的厚度进行对比测量(重点测量了发花发虚区域),发现两种纸张厚度无明显差异,最终排除纸张厚度对该质量问题的影响。

2、纸张涂层

针对新纸表面出现质量问题的2个区域,分析新纸涂层如果不均匀,可能会导致该部位印刷适性不好,油墨转移不良,可能在印品上呈现发花发虚现象。通过对纸张表面进行放大观察和比对,未发现有涂层涂布不均匀现象。把未印刷的纸张“叼口”和“拖梢”调转位置后,再进行试印,发花发虚现象仍出现在前规两个单版的中间部位,故排除纸张涂层不匀的可能。

3、印刷压力

假如两组红色机组中有一组压力较轻,可导致局部印刷不实问题。针对上述原因分别对每一组进行加压,加压后又进行试印,结果发花发虚问题无明显变化,故排除印刷压力较轻的影响。

4、橡皮布位移

如果两组红色机组橡皮布的其中一组张力不紧,印刷过程中橡皮布局部出现位移,可导致局部印刷图案发花。通过测试发现,由于橡皮布不紧发生位移一般出现在“拖梢”部位,印品发花发虚部位也出现在“拖梢”部位,且印品上有文字的地方有重影现象,但出现质量问题的部位恰恰与之相反,且印品上文字并无重影现象,最终排除橡皮布张力不紧可能造成的影响。

5、橡皮布老化

如果两组红色机组的橡皮布存在老化现象,可能导致局部压力不足造成印刷不实问题。于是,分别更换两组橡皮布进行印刷测试,试印效果依然不理想,故排除橡皮布老化问题。

6、纸路异物

如果纸路中有异物,在印刷过程中蹭伤纸张,会导致印完红底色后对应蹭伤部位呈现发花发虚现象。对纸张运行轨迹逐一进行排查:飞达的分纸吸嘴、送纸吸嘴均在纸张“拖梢”端,且为了防止蹭伤纸张,均用纱布进行包裹,不存在对纸面的蹭伤现象,更不存在对纸张“叼口”部位蹭伤;输纸台采用新式真空输送带,整个输纸台上没有压纸轮,不存在蹭伤纸面现象;从第1机组到收纸台的所有纸路上均无异物,不存在异物蹭伤纸面现象。因此排除纸路异物问题。

7、油墨

如果油墨中稀释剂等其他成分添加过多,易造成油墨局部转移不良,导致印品表面出现发花发虚现象。通过重新更换油墨进行试印,甚至换用多种油墨,结果发花发虚问题无明显变化,故排除油墨影响。

8、工艺

分别采取只印1组红色和2组红色(把其他机组全部离压)、1组红色+空压1组、1组红色+空压2组、2组红色+空压1组、2组红色+空压2组等方法进行试印。结果发花发虚问题仍然存在,但明显程度不一,同样的墨层,空压遍数越多,墨层表面平整度越好,亮度也就越高,发花发虚现象越明显;印1遍红色与印2遍红色相比,墨层越薄表面平整度越好,亮度越高,发花发虚现象越明显。即发花发虚的明显程度从最明显到最不明显,依次为印1遍红色空压2组、印1遍红色空压1组、印2遍红色空压2组、只印1遍红色(不空压)、印2遍红色空压1组、只印2遍红色(不空压)。

通过对上述规律进行分析,原因可能是印刷过程中设备上某个部位把纸张表面蹭伤了,才会出现印刷墨层亮度越高,发花发虚现象越明显的现象。

故障排除

在排除了上述多种影响因素后,结合设备某一部位蹭伤造成的可能性最大,分析造成的原因可能是风量调节不当,但哪个部位的风量对印品影响最大呢?最终确定是输纸台风量。通过对输纸台的吸风量进行调整测试,发现风量越大,发花发虚现象越强;风量减小,发花发虚现象减轻。当风量调整至20%后,发花发虚现象彻底消失,故障彻底排除。

经验总结

从整个排查过程来看,其根本原因首先是新纸相比库存纸表面耐磨性略差,分析是具有抗划伤性能的小分子助剂还未迁移到涂层表面所造成;其次是印刷过程中在前规定位时,前规处的纸张处于静止状态,而叼纸牙叼走的前一张纸处于加速运动状态,但其“拖梢”部位还未完全从输纸台上脱离,输纸台上的吸风同样对其有作用,在吸风作用下,其“拖梢”部位对前规处处于定位状态的纸张产生较大压力,同时因运动而产生的磨擦力把前规处纸张“叼口”部位蹭伤,从而导致印张前规两个单版的中间部位出现发花发虚现象。

找到质量问题的根本原因后,我们把实际情况及时通知了纸张生产厂家,让纸张供应商对纸张表面耐磨性进行了改进。

该质量问题的排查过程让我们认识到,遇到问题一定要静下心来认真分析,多方面、全方位考虑,充分发挥团队协作作用,要不怕麻烦、敢于试验、逐项排查,只要足够努力用心,就没有解决不了的问题。

整理来源:印刷技术