色彩管理的三大误区,你中招了吗?

印刷颜色失真会使消费者觉得产品低劣、过期或者产品是伪冒品,所以越来越多的品牌商开始要求印刷企业使用各种印刷工艺、承印物以及印刷解决方案,以达到品牌的颜色在所有平台上都能够逼真的程度,这对印刷企业来讲是个很大的挑战。因此,只有先了解清楚印刷基本的色彩原理,明晰在印刷色彩控制过程中常出现的三大误区,才能得心应手地运用仪器与系统控制好生产工艺,保证色彩质量。

基本色原理

【可见光】380nm至720nm是人眼所能感应的光波范围,称为“可见光”,在这范围以外的就是“不可见光”。

【不可见光】低于380nm就是紫外光、X射线、伽马射线、宇宙射线等;高于720nm就是红外线、微波射线、雷达射线、无线电射线等。

【太阳光】太阳光包括可见光及不可见光,对于人眼的反应,光波范围由400nm至500nm是蓝光,500nm至600nm是绿光,而600nm至700nm便是红光。

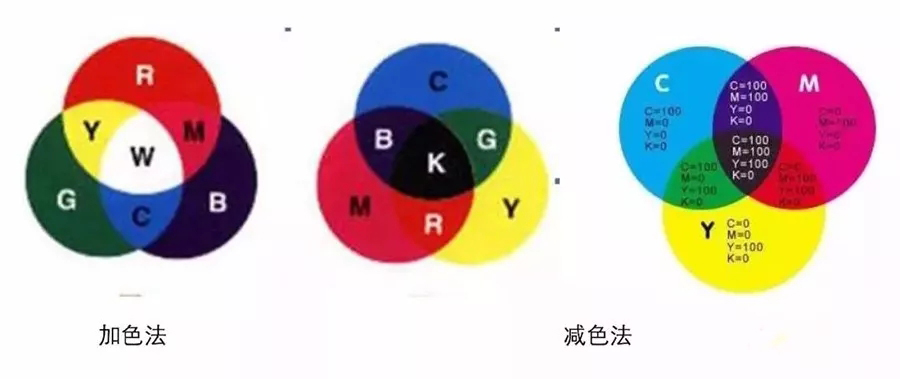

【加色系统】红(R)、绿(G)、蓝(B)光称为加色系统中的三原色,混合它们可产生任何颜色。红光(R)+绿光(G)=黄光(Y)、绿光(G)+蓝光(B)=青光(C)、蓝光(B)+红光(R)=洋红光(M)。当同等份量的三原色光结合,就会出现白光。青(C)、洋红(M)及黄(Y)光分别是红(R)、绿(G)、蓝(B)光之相对色,任何一对相对色光混合,亦会产生白光。

【减色系统】颜料(包括印刷油墨)中也有三原色,分别是青(C)、洋红(M)及黄(Y)色,属于减色系统,表现和加色系统中的三原色相反。两个色光相加,会产生较亮的色彩,而两个颜料相混合,会产生较暗的色彩,原因是颜料吸收部分可见光。理论上,颜料中的三原色CMY的混合可产生任何色彩,包括黑色;实际上,它们的混合只会产生部分色彩,而同等份量CMY的混合亦只会产生深啡色,不是黑色。原因是现今的颜料并不是处于完全理想的状态,所以印刷油墨中须要黑色及专色填补这个缺点。

误区一:实物色样是最佳的印刷标准吗?

在实际的印刷过程中,印刷企业往往以潘通色卡或者品牌商提供的实物标准的颜色要求来作为大批量印刷时追色的色样标准。

标准潘通色卡

标准潘通色卡是在严格控制下印制而成的颜色参考指南,可以为设计师提供最佳的设计灵感,同时作为工具服务于设计师,这是很好的印刷“样品”。但是标准潘通色卡毕竟是印刷品,不同版本和不同批次都会存在一定程度的色差。在这种情况下,如果把不同版本和不同批次的标准潘通色卡作为颜色标准并且在不同的生产控制环节使用各自的标准潘通色卡去做颜色匹配,就可能会导致色差出现。如印刷机长使用的是2018年最新版本的标准潘通色卡,而客户手上拥有的是2016年购买的另外一个批次的标准潘通色卡,则最终印刷出的产品就有可能存在色差分歧问题。

广而告之 今日飓荐

潘通色彩是享誉世界色彩权威的配色指南,潘通色卡满足对特别色彩的诉求,多种高级色彩让您的设计流光溢彩,更具活力,是设计师、印刷工作者和色彩决策者的必备指南。登录飓风网选购心仪色卡☞ JF61.COM

其他实物标准

(1)品牌商提供的实物标准。品牌商提供的实物标准同样也是印刷品,每一批次都会略有不同,在分发给不同的印刷企业去各自追样印刷时,存在的累积色差会非常大,造成同一种产品由多家印刷企业印刷出来,却存在很大的颜色差异。

(2)浅/标准/深色样。浅/标准/深色样同样存在不一致,原因有两个:一是不同的观察者在进行颜色判断时,受制于不同观察者的颜色分辨能力,以及环境光源和背景色的影响,会造成不同的观察者对同一颜色的认知不同;二是印刷机上油墨色彩的移动并不是只有两个方向,仅用两个方向的油墨色彩来判定印刷品的颜色是否合格并不科学。因此,这种类型的色样并不是有效的判定依据。

(3)专色打样。专色打样的印刷品颜色并不是完全的均匀,其作用主要是证明油墨能实现的颜色,并不是打样的每一个部分都能完美地匹配标准。如果测量打样的印刷品,就会发现在打样产品的不同位置很难测量到两次相同的数字。

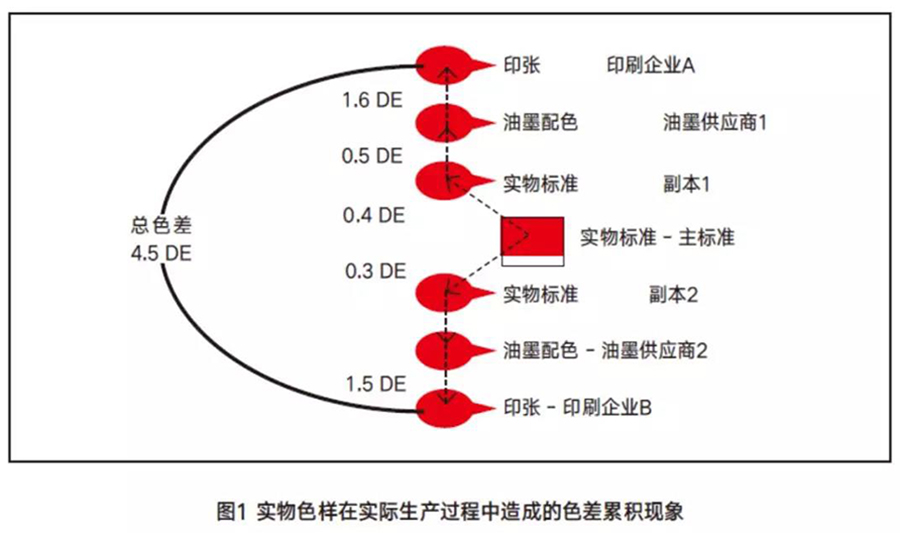

如果大家对实物标准存在的问题仍然无法深刻理解,我们通过图1的示例来深入了解一下。

图1诠释了错误的色差堆叠现象。在整个过程中,每一个过程都在为色彩错误“添砖加瓦”。例如:

(a)品牌商将持有的多份实物标准样分发给印刷企业;

(b)印刷企业收到不同批次的品牌色实物标准样,此时的品牌色标准样已经偏离标准色彩的色差值(ΔΕ)为0.4;

(c)印刷车间收到油墨供应商提供的油墨,采用专色打样并测量其数值作为印刷时的标准色样,色差值(ΔΕ)维持在 0.5之内;

(d)印刷机长在生产过程汇总尽量控制颜色,使印刷品颜色保持在与实物样本的容差范围之内,色差值(ΔΕ)不超过1.6。

从整个印刷过程来看,并没有发现大的疏漏,但是这些样本间或者色卡间会有细微差异。我们不妨来想象一下,在另外一家印刷企业重复这一印刷过程,这家印刷企业使用的是另外一本实物色样,印刷环节仍然保持在容差范围之内,但其色彩方向会有所不同。最终我们会发现,来自两家印刷企业的两本相同的印刷品会因为色差的累积使得印刷品的颜色差异很大。

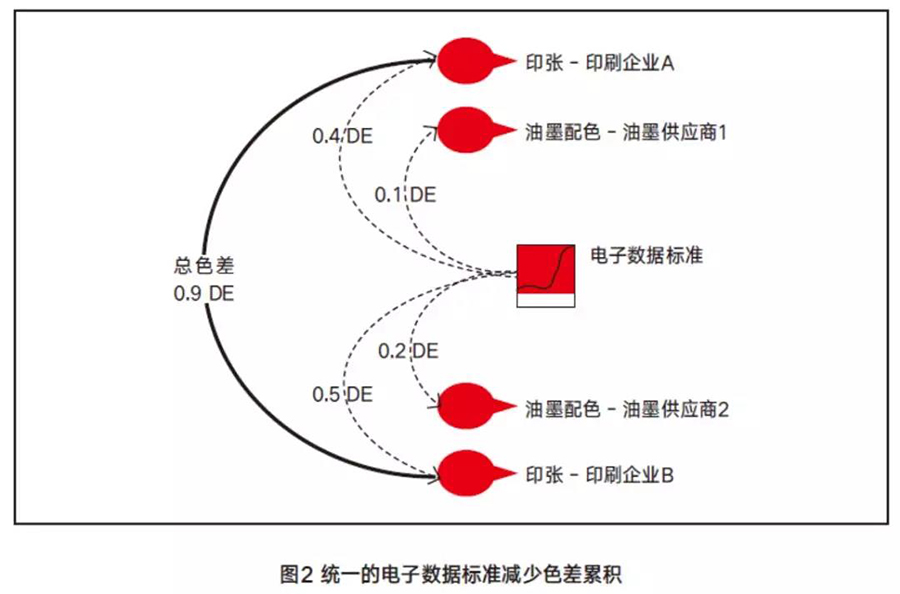

此时,如果采用统一的电子数据标准作为不同印刷企业的参考色样就会大大改善色差累积现象,如图2所示。图2中无论是印刷企业A还是B,无论是在油墨配色环节还是印刷环节,统一的电子数据标准可以保证最终印刷品的总色差值(ΔΕ)控制在0.9之内,这是因为在整个印刷过程中所匹配的都是唯一相同的一个颜色标准。因此,这样才能实现很高的颜色一致性。

广而告之 今日飓荐

迪可马仕达系列专色定制油墨,采用现代化高科技设备专业调配,标准色差均小于1,精细研磨后的产品细度小于5微米。节省30%以上的采购成本,轻松解决您的专色调配问题。

全国大型知名印企都在使用,欢迎登录飓风网进行了解。如有任何疑问,请联系飓风集团总部或全国当地分站,服务热线:4006-888-203

误区二:对于色彩标准、油墨配制和色彩控制,Lab可以满足我们需要的一切吗?

Lab并不是对色彩的完整描述,它取决于光源(如d50、d65等)的不同。当光源设定不同时,Lab数据也会发生相应变化。另外,Lab数据还会受以下因素的影响而出现差异。

(a)操作人员技能不同,比如对设备的维护、清洁、校正频率不同;

(b)测量孔径不同;

(c)承印材料不同;

(d)测量设备的物理结构不同。

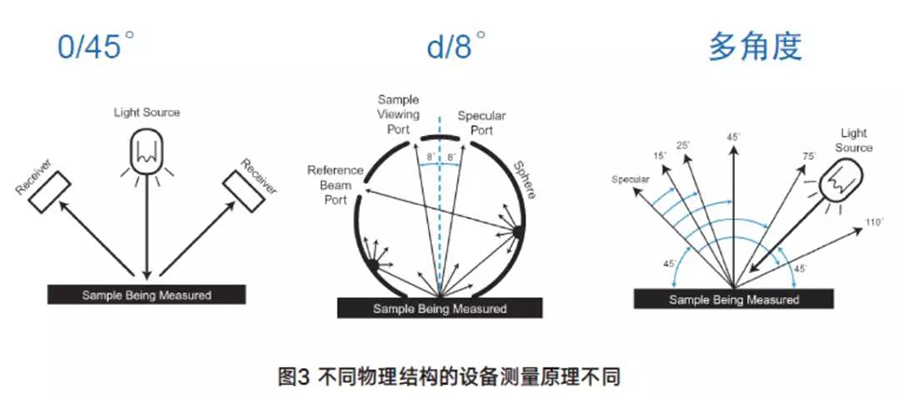

因此,如果品牌商给到我们一组Lab数据,但是没有任何设定条件和要求,我们是无法把它作为颜色标准去印刷的。如图3所示,不同物理结构的设备测量原理不同,测量同一个样品时获得的数据不同,应用的场景也会不同,比如0/45°的仪器一般用于普通包装、商业印刷纸制品及薄膜颜色的测量,d/8°仪器一般用于烟包和酒包上金印卡纸印刷品的测量。

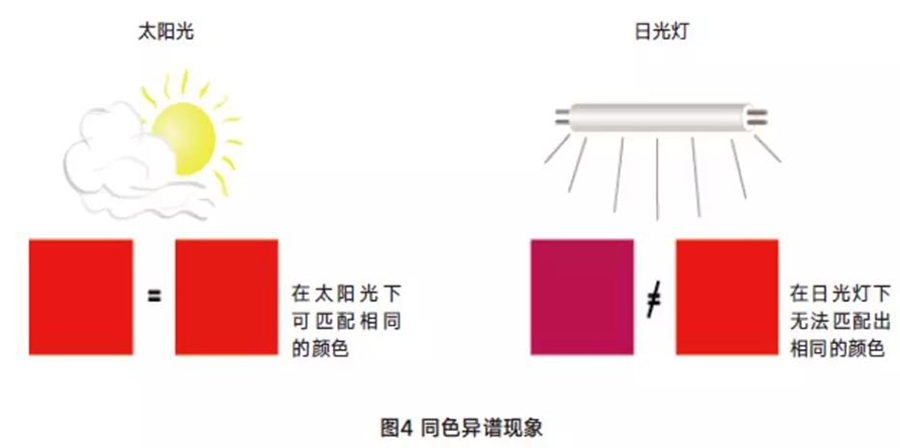

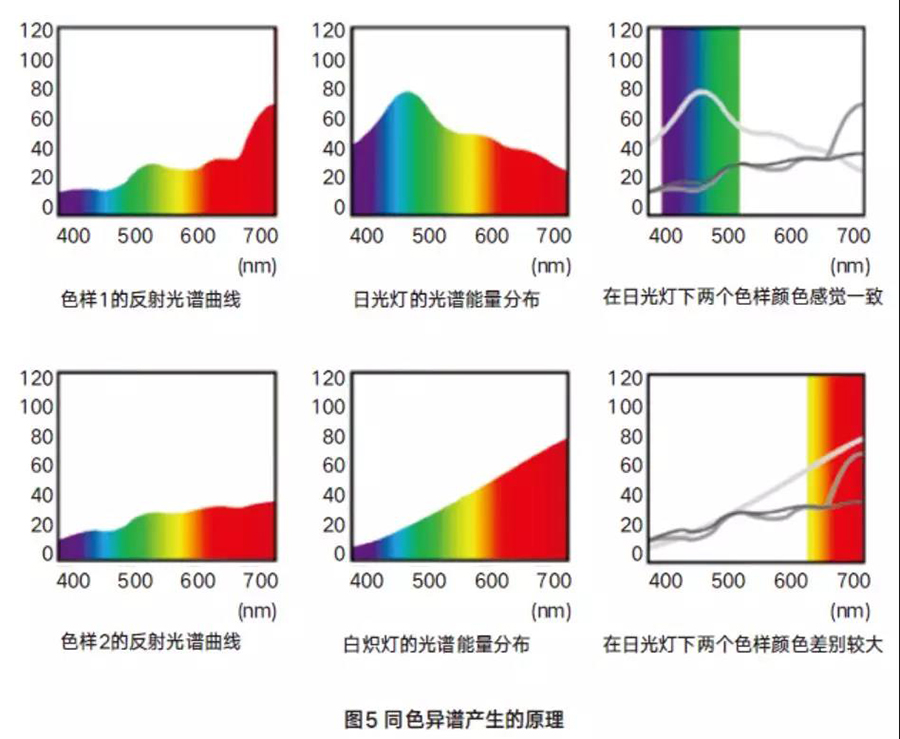

此外,虽然Lab对于印刷生产过程中色差的控制很有帮助,也是主流的颜色控制方法,但是在同色异谱现象(图4和图5)发生时,它解决不了根本问题。尤其是很多的品牌商希望其产品在不同的光源环境下都保持颜色的匹配,比如以D50为主,以荧光灯为辅助条件。对于品牌商来讲,以 Lab指定的颜色在D50观察箱中会匹配,但如果光谱曲线不匹配,它们在商店货架上也不会匹配。如果我们使用光谱曲线差异很大的专色油墨来印刷一个包装盒的不同部分,那可能会产生大问题。

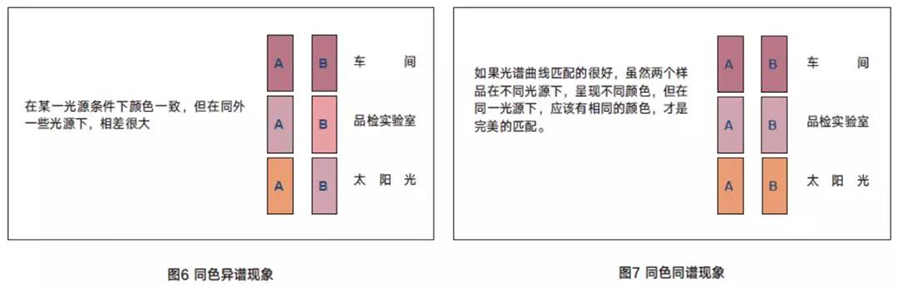

因此,在进行专色油墨配色时,观察配方的光谱曲线,尽量选择光谱曲线和标准重合度高的配方。这样的配方在印刷之后,即使光源不同,颜色仍然能够匹配。图6和图7两张图片可以清晰地对比出,如果同色异谱,在更换不同的光源进行观察时,颜色会出现不匹配的情况;如果同色同谱,即使更换了光源观察环境,标准和样品之间仍然能够保持匹配。

误区三:匹配实物印刷标准样是唯一的规范化印刷生产的控制方式吗?

作为印刷企业来讲,很难避免去匹配品牌商拿来的样品,这些样品有可能是一本书、一张印刷样品或者某个颜色打样等,也有很多客户在翻单时,拿出的是几个月前或者更久之前的留样。然而,无论哪种情况对于印刷企业来说都是一件棘手的事情,后者实现起来相对容易些,毕竟之前曾经印过这个订单。但是对于前者,客户仅仅提供有很少价值信息的产品,那么印刷企业在前期调色、打样、印刷中,都要花费较大的精力。

从印刷企业长期的颜色标准化控制来看,应该用数字标准来控制色彩,从控制、记录、追溯,再到改善,形成一个良性循环,这样无论是翻单,还是面对客户拿来的样品时,都能做到保证颜色的一致性。

需要注意的是,规范的数字标准应该包含纸张、实地油墨、网点、叠印、灰平衡等全方位的参数控制。如果对每个印刷要实现的颜色目标是根据上一次印刷最后批准的印张,那么最终结果会导致颜色偏移。最好的解决办法是按数字标准运行且记录数据,如此可供未来进行分析,从而得知印刷过程中可改进的部分在哪里。

整理来源:标签技术、美印团标网